Содержание:

Капиллярный контроль

Капиллярный контроль – основан на применении проникающих жидкостей, регистрации (индикаторных следов) их на адсорбирующем покрытии. Является методом цветной дефектоскопии и предназначен для выявления дефектов находящихся на поверхности материала. Он позволяет контролировать объекты любых размеров и форм, изготовленных из черных и цветных металлов и сплавов, пластмасс, стекла, керамики.

Преимущества

Для чего проводить капиллярный контроль?

- используется для обязательного контроля герметичности трубопроводов и котельного оборудования, выявления сквозных и пористых течей, возникших в ходе эксплуатации, под воздействием температуры, давления и химического воздействия

Используемое оборудование

Дефектоскопический набор для капиллярного контроля (SHERWIN)

Дефектоскопический набор для капиллярного контроля (SHERWIN)

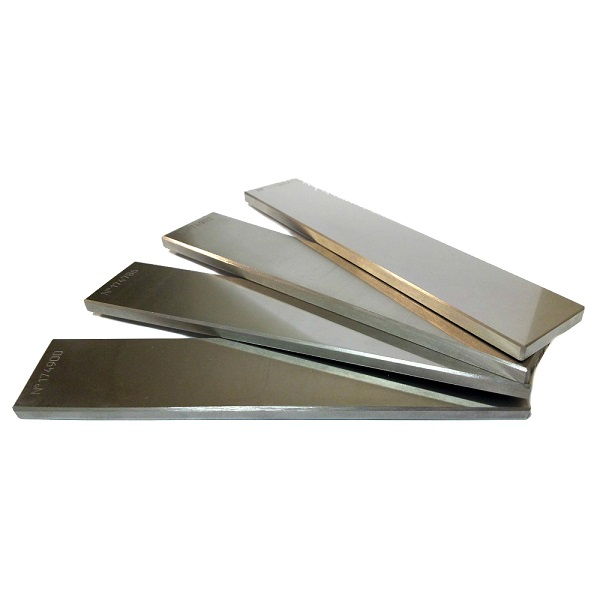

Стандартные образцы для капиллярного контроля

Стандартные образцы для капиллярного контроля

Какие дефекты выявляет капиллярный контроль?

поры

поры заусенцы

заусенцы трещины

трещины раковины

раковины царапины

царапины межкристаллитную коррозию

межкристаллитную коррозию свищи

свищи

Порядок действий и результат

- Подготовка. Капиллярный метод начинается с визуального контроля самого сварного соединения и околошовной зоны, она может составлять от 5 до 50 мм. Это зависит от типа шва и толщины металла. Участок контроля зачищают до шероховатости Rz20

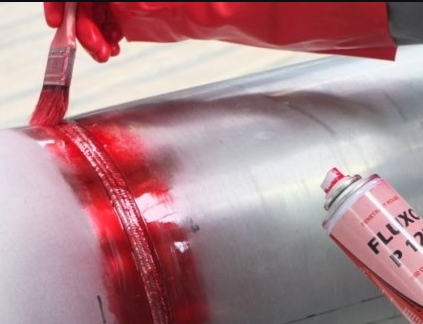

- Нанесение пенетранта. Его можно наносить кистью, распылять из аэрозольного баллончика или краскораспылителя. Вещество необходимо выдержать в течение 5 минут

- Удаление пенетранта – непременно до его высыхания. Практичнее всего использовать намоченную хлопчатобумажную ткань без ворса, щётку или губку, смоченные очистителем. Его также допускается распылять из аэрозольного баллона либо пульверизатора. Окрашенный фон нужно убрать.

- Сушка. Поверхность нужно деликатно протереть чистой сухой ветошью. Если всё сделано правильно, то окрашивания ткани в розовый цвет не произойдёт.

- Нанесение проявителя и сушка. Слой должен получиться тонким – таким, чтобы обеспечить выявляемость несплошностей согласно заданному классу чувствительности. Для данного этапа также используют пульверизаторы, аэрозольные баллоны, кисти с мягкой щетиной, губки и пр. Важно соблюдать определённое расстояние между распылительной головкой (соплом) и объектом. Полностью проявитель высыхает в среднем за 15–20 минут.

- Осмотр объекта и регистрация результатов капиллярного контроля для последующей подготовки заключения. Имеющиеся дефекты легко увидеть по характерным окрашенным полосам, точкам, пятнам и пр. По форме, размерам, степени растекания. Дефектоскопист определяет характер несплошности и оценивает её величину. Для изучения сомнительных индикаторных следов до 3 мм разрешается использовать лупу с кратностью увеличения 6–10 крат.

- Финишная очистка объекта от проявителя. Используют ветошь – сухую либо предварительно смоченную в растворителе (например, в ацетоне). Недопустимые несплошности обводят цветным маркером или мелом. Месторасположение, размеры и координаты проблемных участков дублируют в эскиз.

Оставьте заявку

И получите бесплатную

консультацию эксперта

Работаем с объектами разных сфер применения

Объекты котлонадзора

Газоснабжение (газораспределения)

Подъемные сооружения

Оборудование нефтяной и газовой промышленности

Оборудование взрывопожароопасных и химически опасных производств

Здания и сооружения (строительные объекты)

Авиация и космонавтика

Атомная энергетика

Реализованные проекты

Работая с нами более 80% заказчиков становятся нашими постоянными партнерами

Газпром, г.Москва. ВИК, РК, УЗК при монтаже технологических трубопроводов

Рассчитать стоимость проекта

Beck&Pollitzer, Калужская обл. ВИК, РК, стилоскопирование при монтаже технологических трубопроводов

Рассчитать стоимость проекта

Air liquid, г.Череповец. ВИК, РК, УЗК, КК, стилоскопирование при строительстве воздухоразделтельной установки

Рассчитать стоимость проекта

Неразрушающий контроль для объекта ТЭЦ, г.Симферополь, г.Москва, г.Ижевск

Рассчитать стоимость проектаЕврохим, г.Новомосковск. ВИК, РК, стилоскопирование при замене технологических трубопроводов

Рассчитать стоимость проекта

Роснефть, г.Рязань. ВИК, РК, КК, стилоскопирование технологических трубопроводов во время остановочного ремонта

Рассчитать стоимость проекта

Северсталь, г. Череповец. Проведение работ по ВИК, РК, УЗК, КК, стилоскопирование

Рассчитать стоимость проекта

Газопроводы, г. Москва, МО, Орловская Ярославская, Смоленская обл. Проведение работ по ВИК, РК, УЗК

Рассчитать стоимость проектаАтомная энергетика, г. Обнинск, г. Дубна. Проведение работ по ВИК, РК, УЗК, КК, стилоскопирование

Рассчитать стоимость проекта

Работаем с любыми объектами:

Баки, резервуары, емкости

Строительные металлоконструкции

Изделия и полуфабрикаты

Изделия и полуфабрикатыТрубопроводы водо- и газоснабжения, технологические, нефтехимические, как стальные, так и пластиковые

Помогаем снизить процент брака!

работы

начала нашей работы

О компании «ТПЭ-Атом»

Компания «ТПЭ-Атом» (ТПЭ - ТяжПромЭнерго) была основана в 2008 году группой профессионалов в области металловедения и неразрушающего контроля. Основное направление деятельности – дефектоскопия сварных соединений и основного металла технических устройств и объектов строительства методами неразрушающего контроля (далее - НК).

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР

Писменный Николай Викторович- В профессии с 1989 г (33года)

- Аттестован на проведение всех видов НК

Начальник лаборатории неразрушающего контроля

Овсяник Сергей Анатольевич- В профессии с 2003 г (19 лет)

- Аттестован на проведение всех видов НК

Несколько причин выбрать нас:

- Готовим рекомендации в подборе сварщиков,

наладке технологии сварки, повышении качества - Найм независимой лаборатории всегда дешевле,

чем затраты на переделку сварных швов - Работаем 24/7. Круглосуточно. Расчет стоимости в день обращения.

- 10 мобильных бригад с опытными дефектоскопистам.

- Возможен срочный вызов по Москве и МО в день обращения

- Выдача заключения в течении 24 часов после контроля

- Выезд на объект на следующий день после получения заявки

Статистика за прошедший год

было проконтролировано:4,75 КМ

ВИК

металлоконструкции

ВИК 12549

сварных

соединений

УЗК 2312

сварных

соединений

РК 8078

сварных

соединений

ПВК 2827

сварных

соединений

АНАЛИЗ 2753

сварных соеденение

химического состава

металла

ПВК контроль: зачем и как осуществляется

ПВК контроль – капиллярная дефектоскопия, которая позволяет выявлять в объектах контроля поверхностные и сквозные дефекты, определять их расположение и размеры. Зачастую используется в тех случаях, когда другие методы (например, радиографический или ультразвуковой) в силу ограниченного доступа провести невозможно.

Суть и значение ПВК контроля

ПВК контроль сварных соединений основан на способности специальной индикаторной жидкости (пенетранта) проникать вглубь дефекта, после чего фиксируется индикаторный след и обнаруживаются различные дефекты, которые имеет сварное соединение. Разновидностью такого контроля является цветная капиллярная дефектоскопия, которая отличается простотой, наглядностью результатов и оперативностью их получения.

Иногда важно выявить настолько малые дефекты, которые проблематично заметить при визуальном осмотре. Даже порой с применением лупы невозможно обнаружить поверхностные дефекты, так как не хватает контрастности изображения дефекта на фоне металлического изделия и поля зрения при значительных увеличениях. В этом случае наиболее оптимальным считается неразрушающий контроль ПВК, который распространен при определении качества сварных соединений.

Проводя ПВК контроль сварных соединений, специалист наносит пенетрант на участок, где нужно выявить дефекты. Индикаторная жидкость попадает в маленькие дефекты, которые могут выходить на поверхность контролируемого объекта. Затем с этой поверхности удаляется пенетрант и наносится проявитель, под действием которого краситель внутри дефекта растворяется и вытягивает остатки жидкости. По контрастным следам легко определить вид и размер дефекта. К примеру, линии свидетельствуют о наличии царапин или трещин, а отдельные точки говорят о том, что есть поры.

Эффективный ПВК контроль в лаборатории «ТПЭ Атом»

Если необходимо проверить сварной шов и определить, имеются ли различные дефекты, невидимые глазу, специалисты компании «ТПЭ Атом» проводят контроль объекта исследования проникающими веществами. Наиболее простой разновидностью такого метода выступает метод «мел-керосин», который широко применяется благодаря высокой проникающей способности веществ и обнаружения дефектов.

Цветная дефектоскопия с использованием красящей индикаторной жидкости требуется в разных отраслях: энергетике, автомобилестроении, ракетостроении, авиационной, химической, ракетной промышленности. Такой вариант контроля широко применим в тех случаях, когда нужно сдавать важные объекты в эксплуатацию или провести исследование непосредственно в процессе использования объекта.

Лаборатория «ТПЭ Атом» предлагает качественные услуги ПВК контроля, которые позволяют достоверно оценить сварной шов и основной металл, обнаруживая даже самые небольшие изъяны. Для контроля проникающими веществами совершенно не нужно дорогостоящее оборудование – потребуется лишь квалифицированный специалист, который аттестован на проведение такого вида работ. Именно такие профессионалы работают в компании «ТПЭ Атом», которые выезжают на объекты в городе Москва, а также в область и другие регионы России. С ценами на услуги «ТПЭ Атом» можно ознакомиться по ссылке.