Содержание:

Капиллярный контроль

Капиллярный контроль – основан на применении проникающих жидкостей, регистрации (индикаторных следов) их на адсорбирующем покрытии. Является методом цветной дефектоскопии и предназначен для выявления дефектов находящихся на поверхности материала. Он позволяет контролировать объекты любых размеров и форм, изготовленных из черных и цветных металлов и сплавов, пластмасс, стекла, керамики.

Преимущества

Для чего проводить капиллярный контроль?

- используется для обязательного контроля герметичности трубопроводов и котельного оборудования, выявления сквозных и пористых течей, возникших в ходе эксплуатации, под воздействием температуры, давления и химического воздействия

Используемое оборудование

Дефектоскопический набор для капиллярного контроля (SHERWIN)

Дефектоскопический набор для капиллярного контроля (SHERWIN)

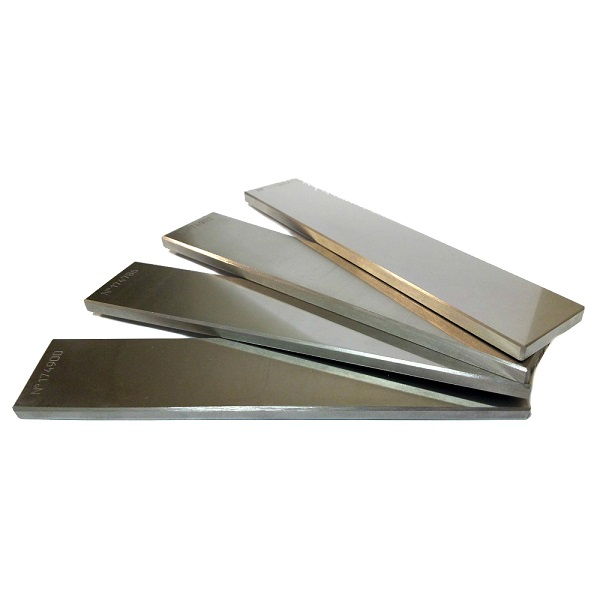

Стандартные образцы для капиллярного контроля

Стандартные образцы для капиллярного контроля

Какие дефекты выявляет капиллярный контроль?

поры

поры заусенцы

заусенцы трещины

трещины раковины

раковины царапины

царапины межкристаллитную коррозию

межкристаллитную коррозию свищи

свищи

Порядок действий и результат

- Подготовка. Капиллярный метод начинается с визуального контроля самого сварного соединения и околошовной зоны, она может составлять от 5 до 50 мм. Это зависит от типа шва и толщины металла. Участок контроля зачищают до шероховатости Rz20

- Нанесение пенетранта. Его можно наносить кистью, распылять из аэрозольного баллончика или краскораспылителя. Вещество необходимо выдержать в течение 5 минут

- Удаление пенетранта – непременно до его высыхания. Практичнее всего использовать намоченную хлопчатобумажную ткань без ворса, щётку или губку, смоченные очистителем. Его также допускается распылять из аэрозольного баллона либо пульверизатора. Окрашенный фон нужно убрать.

- Сушка. Поверхность нужно деликатно протереть чистой сухой ветошью. Если всё сделано правильно, то окрашивания ткани в розовый цвет не произойдёт.

- Нанесение проявителя и сушка. Слой должен получиться тонким – таким, чтобы обеспечить выявляемость несплошностей согласно заданному классу чувствительности. Для данного этапа также используют пульверизаторы, аэрозольные баллоны, кисти с мягкой щетиной, губки и пр. Важно соблюдать определённое расстояние между распылительной головкой (соплом) и объектом. Полностью проявитель высыхает в среднем за 15–20 минут.

- Осмотр объекта и регистрация результатов капиллярного контроля для последующей подготовки заключения. Имеющиеся дефекты легко увидеть по характерным окрашенным полосам, точкам, пятнам и пр. По форме, размерам, степени растекания. Дефектоскопист определяет характер несплошности и оценивает её величину. Для изучения сомнительных индикаторных следов до 3 мм разрешается использовать лупу с кратностью увеличения 6–10 крат.

- Финишная очистка объекта от проявителя. Используют ветошь – сухую либо предварительно смоченную в растворителе (например, в ацетоне). Недопустимые несплошности обводят цветным маркером или мелом. Месторасположение, размеры и координаты проблемных участков дублируют в эскиз.

Оставьте заявку

И получите бесплатную

консультацию эксперта

Работаем с объектами разных сфер применения

Объекты котлонадзора

Газоснабжение (газораспределения)

Подъемные сооружения

Оборудование нефтяной и газовой промышленности

Оборудование взрывопожароопасных и химически опасных производств

Здания и сооружения (строительные объекты)

Авиация и космонавтика

Атомная энергетика

Реализованные проекты

Работая с нами более 80% заказчиков становятся нашими постоянными партнерами

Газпром, г.Москва. ВИК, РК, УЗК при монтаже технологических трубопроводов

Рассчитать стоимость проекта

Beck&Pollitzer, Калужская обл. ВИК, РК, стилоскопирование при монтаже технологических трубопроводов

Рассчитать стоимость проекта

Air liquid, г.Череповец. ВИК, РК, УЗК, КК, стилоскопирование при строительстве воздухоразделтельной установки

Рассчитать стоимость проекта

Неразрушающий контроль для объекта ТЭЦ, г.Симферополь, г.Москва, г.Ижевск

Рассчитать стоимость проектаЕврохим, г.Новомосковск. ВИК, РК, стилоскопирование при замене технологических трубопроводов

Рассчитать стоимость проекта

Роснефть, г.Рязань. ВИК, РК, КК, стилоскопирование технологических трубопроводов во время остановочного ремонта

Рассчитать стоимость проекта

Северсталь, г. Череповец. Проведение работ по ВИК, РК, УЗК, КК, стилоскопирование

Рассчитать стоимость проекта

Газопроводы, г. Москва, МО, Орловская Ярославская, Смоленская обл. Проведение работ по ВИК, РК, УЗК

Рассчитать стоимость проектаАтомная энергетика, г. Обнинск, г. Дубна. Проведение работ по ВИК, РК, УЗК, КК, стилоскопирование

Рассчитать стоимость проекта

Работаем с любыми объектами:

Баки, резервуары, емкости

Строительные металлоконструкции

Изделия и полуфабрикаты

Изделия и полуфабрикатыТрубопроводы водо- и газоснабжения, технологические, нефтехимические, как стальные, так и пластиковые

Помогаем снизить процент брака!

работы

начала нашей работы

О компании «ТПЭ-Атом»

Компания «ТПЭ-Атом» (ТПЭ - ТяжПромЭнерго) была основана в 2008 году группой профессионалов в области металловедения и неразрушающего контроля. Основное направление деятельности – дефектоскопия сварных соединений и основного металла технических устройств и объектов строительства методами неразрушающего контроля (далее - НК).

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР

Писменный Николай Викторович- В профессии с 1989 г (33года)

- Аттестован на проведение всех видов НК

Начальник лаборатории неразрушающего контроля

Овсяник Сергей Анатольевич- В профессии с 2003 г (19 лет)

- Аттестован на проведение всех видов НК

Несколько причин выбрать нас:

- Готовим рекомендации в подборе сварщиков,

наладке технологии сварки, повышении качества - Найм независимой лаборатории всегда дешевле,

чем затраты на переделку сварных швов - Работаем 24/7. Круглосуточно. Расчет стоимости в день обращения.

- 10 мобильных бригад с опытными дефектоскопистам.

- Возможен срочный вызов по Москве и МО в день обращения

- Выдача заключения в течении 24 часов после контроля

- Выезд на объект на следующий день после получения заявки

Статистика за прошедший год

было проконтролировано:4,75 КМ

ВИК

металлоконструкции

ВИК 12549

сварных

соединений

УЗК 2312

сварных

соединений

РК 8078

сварных

соединений

ПВК 2827

сварных

соединений

АНАЛИЗ 2753

сварных соеденение

химического состава

металла

Течеискание: в чем суть метода и как проводится

Течеискание (ПВТ) – метод определения герметичности изделий неразрушающим способом. Основан на использовании проникающих жидкостей (пенетрантов), которые попадая в полость дефектов, показывают форму и размеры изъянов. Метод схож с капиллярным, но разница в том, что второй выявляет поверхностные дефекты, тогда как ПВТ контроль применяется для выявления сквозных.

Где используется течеискание и его суть

Ко многим конструкциям предъявляются особые условия по герметичности, которая представляет собой свойство препятствовать проникновению через стенки жидкостей либо газов. Поэтому перед эксплуатацией таких конструкций следует проводить ПВТ неразрушающий контроль. Любое соединение или сварной шов в металлоконструкции перед процедурой проверки проходит очистку. После этого на исследуемую поверхность будет нанесена специальная жидкость, заполняющая полости дефектов. Чрезмерное ее количество удаляется. Далее поверхностный слой обрабатывается проявляющей жидкостью, благодаря которой и обнаруживаются изъяны.

Проводится контроль течеисканием сварных соединений, а еще ПВТ метод применяется для определения герметичности сосудов, оборудования, газовых и нефтяных трубопроводов. Проверке на прочность и герметичность подлежат изделия, используемые для того, чтобы хранить, перерабатывать и транспортировать газообразные и жидкие вещества, а также различные сосуды, функционирующие под давлением, масляные и топливные системы двигателей. Повышенные требования по герметичности предъявляются к конструкциям, которые работают в вакууме.

Дефекты сквозного характера могут негативно отразиться на иных свойствах деталей и элементов из металла – электропроводности, прочностных характеристиках, стойкости к возникновению коррозии, а потому течеискание ПВТ используется и для других изделий, в том числе для проверки сварных листов.

Какие методы течеискания применяются

Контроль течеисканием проводится несколькими методами:

- гидравлическими;

- газоаналитическими;

- вакуумными;

- пневматическими;

- химической индикацией течей;

- с использованием керосина и пенетрантов и т.д.

Каждый из перечисленных способов имеет разновидности и предусматривается использование различных пробных веществ, аппаратуры, технологических особенностей.

В лаборатории «ТПЭ Атом» вы можете заказать услугу неразрушающего контроля металлоконструкций, в том числе течеискание. Наши специалисты используют метод «мел-керосин», широко применяемый для проверки различных емкостей и резервуаров. На одну сторону сварного соединения наносится индикаторная жидкость, в качестве которой выступает осветительный керосин. Другая сторона обрабатывается проявителем – спиртовой или водной суспензией мела. Зона контроля осматривается уже по истечении 15 минут, но время контроля может достигать 12-24 часов. На участках, где есть течи, мел темнеет. Такой способ контроля стоит недорого, имеет высокую чувствительность, но требует двустороннего доступа к зоне контроля.

Компания «ТПЭ Атом» предлагает проведение течеискания на высоком качественном уровне. Мы гарантируем высокий профессионализм наших специалистов и использование точного оборудования неразрушающего контроля. Выезжаем по городу Москва и в область, а также работаем по другим регионам РФ. С ценами на услуги «ТПЭ Атом» можно ознакомиться по ссылке.