Содержание:

Ультразвуковой контроль

Ультразвуковой контроль позволяет выявить дефекты внутри сварочного шва или стальной детали, например, поры, пустоты, расслоения в наплавленном металле, трещины, шлаковые включения, непровары и другие вкрапления. Такие повреждения напрямую влияют на качество соединения и дальнейшую эксплуатацию готового изделия.

Преимущества

Для чего проводить ультразвуковой контроль?

- подтвердить соответствие изделий и заготовок положениям ТУ, стандартов, конструкторской документации

- обнаружить подповерхностные дефекты – поры, пустоты, расслоения в наплавленном металле, трещины, шлаковые включения, непровары и другие вкрапления

- оценить качество сварных, паяных, клееных соединений практически любых типов (тавровых, нахлёсточных, кольцевых, стыковых, угловых), в том числе – соединений разных материалов

- определить неоднородность структуры материалов

- выявить очаги коррозионного поражения

- измерить глубину залегания дефектов и их размеры

Какое оборудование используем

Ультразвуковой дефектоскоп УСД-50

Ультразвуковой дефектоскоп УСД-50

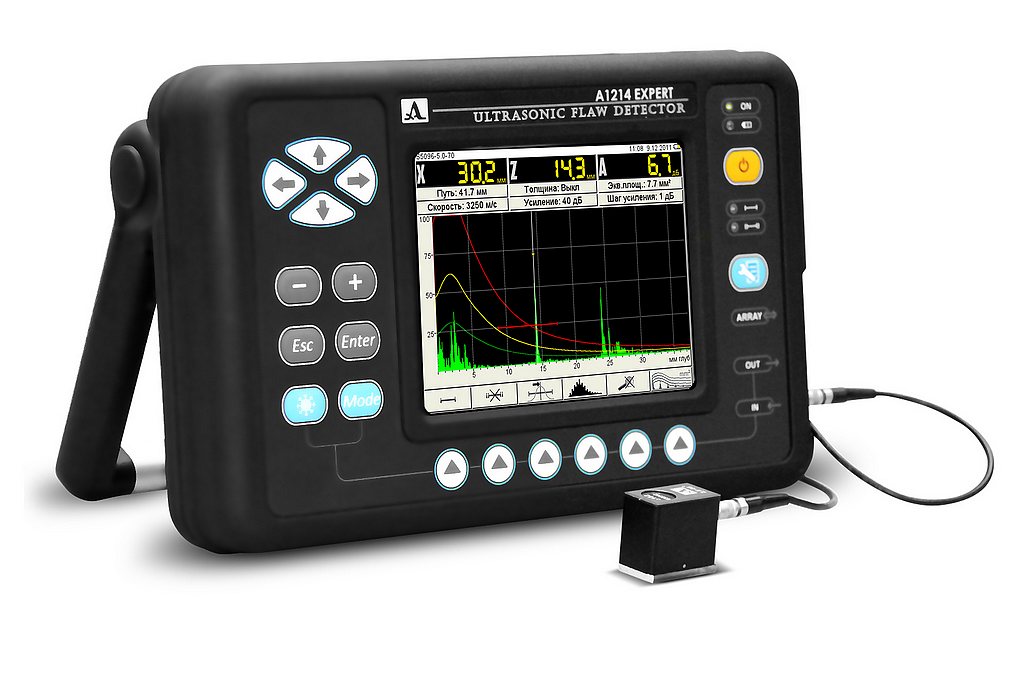

Ультразвуковой дефектоскоп А1214 EXPERT

Ультразвуковой дефектоскоп А1214 EXPERT

Ультразвуковой толщиномер A1209

Ультразвуковой толщиномер A1209

Ультразвуковые преобразователи

Ультразвуковые преобразователи

Стандартные образцы предприятия (СОП)

Стандартные образцы предприятия (СОП)

Какие дефекты выявляет ультразвуковой контроль?

поры

поры непровары

непровары расслоения

расслоения шлаковые включения

шлаковые включения инородные вкрапления

инородные вкрапления трещины

трещины

Порядок действий и результат:

- Шов и околошовную область 50-150 мм зачищают до блеска металла шлифовольными машинками. Далее наносят смазочное средство (глицерин, машинное масло, обойный клей или другие жидкости)

- С помощью эталонного образца или АРД- диаграм настраивают прибор

- Показания передаются на экран. Эхо-сигнал с максимальной амплитудой сообщает о возможном изъяне

- Испытание проводят два-три раза. Если сигнал не ложный, то каждое заключение фиксируют в журнал учета

- После окончания всех работ происходит итоговая сдача изделия с актом проверки

Оставьте заявку

И получите бесплатную

консультацию эксперта

Работаем с объектами разных сфер применения

Объекты котлонадзора

Газоснабжение (газораспределения)

Подъемные сооружения

Оборудование нефтяной и газовой промышленности

Оборудование взрывопожароопасных и химически опасных производств

Здания и сооружения (строительные объекты)

Авиация и космонавтика

Атомная энергетика

Реализованные проекты

Работая с нами более 80% заказчиков становятся нашими постоянными партнерами

Газпром, г.Москва. ВИК, РК, УЗК при монтаже технологических трубопроводов

Рассчитать стоимость проекта

Beck&Pollitzer, Калужская обл. ВИК, РК, стилоскопирование при монтаже технологических трубопроводов

Рассчитать стоимость проекта

Air liquid, г.Череповец. ВИК, РК, УЗК, КК, стилоскопирование при строительстве воздухоразделтельной установки

Рассчитать стоимость проекта

Неразрушающий контроль для объекта ТЭЦ, г.Симферополь, г.Москва, г.Ижевск

Рассчитать стоимость проектаЕврохим, г.Новомосковск. ВИК, РК, стилоскопирование при замене технологических трубопроводов

Рассчитать стоимость проекта

Роснефть, г.Рязань. ВИК, РК, КК, стилоскопирование технологических трубопроводов во время остановочного ремонта

Рассчитать стоимость проекта

Северсталь, г. Череповец. Проведение работ по ВИК, РК, УЗК, КК, стилоскопирование

Рассчитать стоимость проекта

Газопроводы, г. Москва, МО, Орловская Ярославская, Смоленская обл. Проведение работ по ВИК, РК, УЗК

Рассчитать стоимость проектаАтомная энергетика, г. Обнинск, г. Дубна. Проведение работ по ВИК, РК, УЗК, КК, стилоскопирование

Рассчитать стоимость проекта

Работаем с любыми объектами:

Баки, резервуары, емкости

Строительные металлоконструкции

Изделия и полуфабрикаты

Изделия и полуфабрикатыТрубопроводы водо- и газоснабжения, технологические, нефтехимические, как стальные, так и пластиковые

Помогаем снизить процент брака!

работы

начала нашей работы

О компании «ТПЭ-Атом»

Компания «ТПЭ-Атом» (ТПЭ - ТяжПромЭнерго) была основана в 2008 году группой профессионалов в области металловедения и неразрушающего контроля. Основное направление деятельности – дефектоскопия сварных соединений и основного металла технических устройств и объектов строительства методами неразрушающего контроля (далее - НК).

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР

Писменный Николай Викторович- В профессии с 1989 г (33года)

- Аттестован на проведение всех видов НК

Начальник лаборатории неразрушающего контроля

Овсяник Сергей Анатольевич- В профессии с 2003 г (19 лет)

- Аттестован на проведение всех видов НК

Несколько причин выбрать нас:

- Готовим рекомендации в подборе сварщиков,

наладке технологии сварки, повышении качества - Найм независимой лаборатории всегда дешевле,

чем затраты на переделку сварных швов - Работаем 24/7. Круглосуточно. Расчет стоимости в день обращения.

- 10 мобильных бригад с опытными дефектоскопистам.

- Возможен срочный вызов по Москве и МО в день обращения

- Выдача заключения в течении 24 часов после контроля

- Выезд на объект на следующий день после получения заявки

Статистика за прошедший год

было проконтролировано:4,75 КМ

ВИК

металлоконструкции

ВИК 12549

сварных

соединений

УЗК 2312

сварных

соединений

РК 8078

сварных

соединений

ПВК 2827

сварных

соединений

АНАЛИЗ 2753

сварных соеденение

химического состава

металла

Ультразвуковой контроль сварных швов: для чего и как осуществляется

Ультразвуковой контроль сварных швов – универсальный неразрушающий метод, предназначенный для обнаружения несплошностей сварных соединений с использованием ультразвукового оборудования. Он обладает высокой точностью, позволяя выявлять внутренние дефекты, предотвращая лишние расходы и различные негативные последствия при эксплуатации объекта.

Необходимость проведения ультразвукового контроля сварных швов

Каждый сварной шов обязательно должен подвергаться контролю, позволяющему определить, насколько прочное и качественное получилось соединение. Сварные швы, к которым предъявляются высокие требования по качеству, не могут безопасно эксплуатироваться без технического диагностирования, цель которого заключается в обнаружении внутренних дефектов, являющихся главными и серьезными причинами ненадежности сварных соединений.

Проконтролированный сварной шов – гарантия того, что металлоконструкция находится под надзором, а проведенные исследования подтверждают соответствующее ее качество. То есть, устанавливается, может ли объект быть принят в эксплуатацию или продолжать использоваться в обычном режиме.

Используется УЗК во многих отраслях промышленности – например, проверке подвергаются технологические трубопроводы нефти, газа, пара, литые детали тележек грузовых вагонов, рельсы, арматура, обшивка работающих под высоким давлением сосудов, корпусы насосов и т.д.

Методы ультразвукового контроля сварных швов

Ультразвуковой контроль сварных швов, соединений труб, арматуры делится на несколько разных методов:

- эхо-импульсный – основан на анализе эхо-сигналов, которые отражаются от несплошностей, применяется один пьезоэлектрический преобразователь звуковой волны;

- теневой – заключается в наблюдении за амплитудой звуковых волн, основан на использовании двух преобразователей, расположенных на разных сторонах сварного соединения, обнаруживает дефект при любом наклоне, но в целом менее точен;

- зеркально-теневой – схож с предыдущим вариантом, но отражатель находится у противоположной стенки детали, дает возможность обнаружить дефекты в сердцевине сварного шва;

- эхо-зеркальный – используются два преобразователя с одной стороны сварного шва, зачастую используется для обнаружения сварных трещин.

Компания «ТПЭ Атом», выполняя ультразвуковой контроль сварных швов и соединений металлоконструкций, трубопроводов и газопроводов, использует разные методы диагностики, чаще всего применяется эхо-импульсный. На ультразвуковой контроль сварных швов и соединений цена зависит от габаритов и геометрических особенностей объекта, а также числа проверяемых сварных элементов. Цены на услуги «ТПЭ-Атом» по ссылке

Специалисты лаборатории «ТПЭ Атом», работающей в городе Москва и выезжающей в область, проверят сварной шов объекта контроля методом УЗК и выдадут заключение, используя высокоточное оборудование и строго придерживаясь определенной нормативной документации. С полученным заключением вы будете уверены в надежности технических решений, используемых на вашем объекте, а также в возможности безопасно его эксплуатировать.