Сварка – одна из популярнейших технологий соединения металлических элементов и деталей. По прочности, устойчивости к механическим воздействиям она значительно превосходит клеевые, болтовые и подобные аналоги.

Подобной прочности, однако, можно добиться только при условии полного соблюдения инструкций, использования качественных электродов. Для исключения проблем сварной шов нужно проверить как сразу после выполнения работ, так и периодически – в процессе эксплуатации. Один из точнейших методов проверки – ультразвуковой. В чем его особенности? Какое оборудование нужно использовать?

Понятие

Ультразвуковая диагностика была впервые применена в 1930 году. До сих пор она входит в категорию наиболее точных неразрушающих методик. Поиск структурных, поверхностных дефектов сварного шва не предполагает нарушения его целостности.

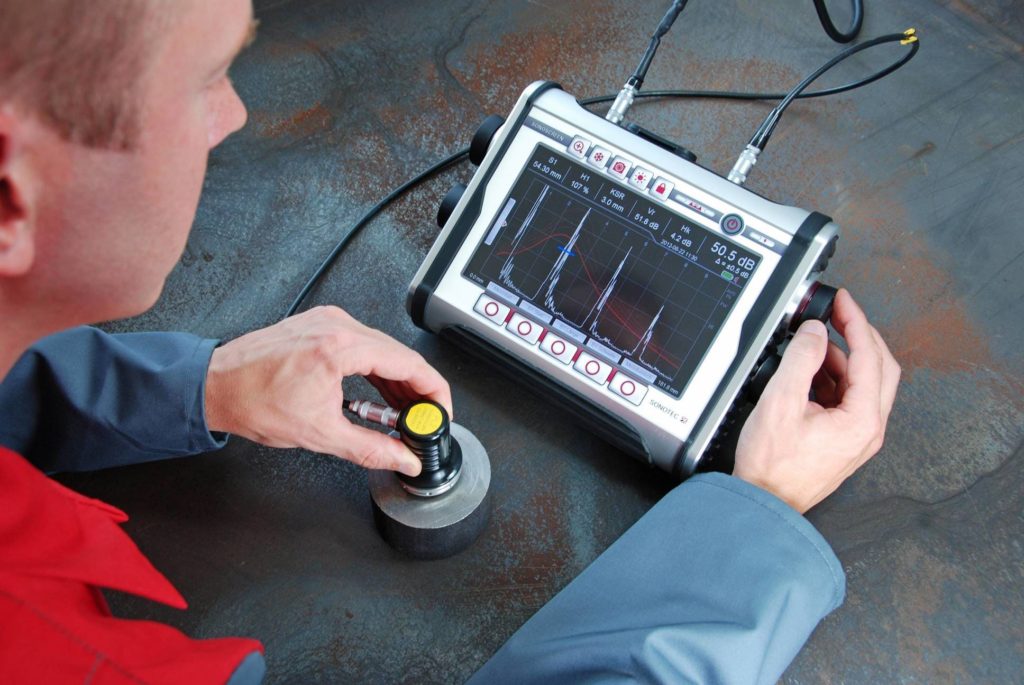

Ультразвуковые волны не воспринимаются человеческим ухом, однако, проникают в плотные структуры, в том числе – металлические. Характер отражения волн меняется при наличии дефектов, поверхностных неровностей, пор, царапин. Все изменения отражаются на дисплее прибора в виде графиков или цифровых показателей. Это позволяет оператору сделать точные выводы о характере и выраженности повреждений, состоянии шва, необходимости проведения ремонтно-восстановительных работ.

Нормативно-правовая база

Ультразвуковой контроль должен проводиться в соответствии с определенными документами. В РФ – действуют следующие:

- ГОСТ Р 55724-2013

- ГОСТ 3242-79

- ГОСТ Р 50.05.02-2018

- ГОСТ Р ИСО 17640-2016

В них зафиксированы регламенты, инструкции, требования к оформлению результатов, квалификации персонала, используемому оборудованию. В документации обозначено, что УЗК может использоваться и как самостоятельный метод неразрушающего контроля, и как дополнение к другому, например, рентгенографическому.

Принцип функционирования

Алгоритм работы ультразвукового дефектоскопа можно представить следующим образом:

- Генерация пьезодатчиком ультразвуковых волн, частота которых превышает 20 килогерц.

- Проникновение волн в структуру исследуемого сварного шва.

- Отражение волн от дефектов, вне зависимости от их выраженности, типа, специфики.

- Фиксация отражений датчиком, их трансформация в сигналы, понятные оборудованию.

- Анализ сигнала, в процессе которого устанавливаются фактические параметры изъянов.

- Изучение информации оператором. Именно специалист должен подготовить финальный отчет, отразить в нем результаты исследования, определить состояние шва, возможность дальнейшей эксплуатации металлоконструкции.

Классификация

Ультразвуковой контроль представлен несколькими типами, у каждого из которых – собственные уникальные особенности, характеристики, определяющие область применения. Наиболее востребованным является эхо-импульсная технология. Датчик генерирует волны, проникающие в шов, отражающиеся от поверхностных и структурных повреждений. Время распространения волны позволяет узнать глубину расположения дефекта, параметры отражения – размеры и форму. Плюс способа – высокая точность, минус – уязвимость для помех. Необходимо полностью исключить сторонние нагрузки на исследуемую конструкцию. Даже небольшие вибрации не дадут получить точные результаты.

Теневая технология

В основу положено явление ослабления ультразвуковых колебаний по мере прохождения через плотные структуры. Специалист работает с парой датчиков, размещает их на противоположных сторонах шва. Первый – генерирует волны, второй – улавливает их. Чем сильнее снижается амплитуда, тем выше выраженность дефекта.

Главное достоинство способа – стойкость к помехам, минусы – трудность реализации, не всегда имеется двусторонний доступ ко шву, ограниченная чувствительность, невозможность с максимальной точностью обнаружить дефект.

Эхо-зеркальная технология

Хорошо зарекомендовала себя при обнаружении дефектов, расположенных по вертикали. Как и в предыдущем случае, требуется пара датчиков, но устанавливаются они не на противоположных плоскостях, а на одной.

Волна генерируется первым датчиком, отражается от дефекта, противоположной плоскости, фиксируется – вторым.

Дельта-технология

Современный способ, предполагающий точный анализ искажений, дроблений волн, вызванных их контактом с дефектами шва. Датчик генерирует колебания строгой направленности, дробящиеся при взаимодействии с дефектами.

Главный плюс способа – максимальная точность. Впрочем, пока он не получил широкого распространения из-за сложности реализации. Нужно безошибочно настроить оборудование, уделить максимум внимания подготовке, очистке шва. Даже небольшое загрязнение сильно сказывается на результатах, верно интерпретировать которые смогут только квалифицированные специалисты.

Зеркально-теневая технология

Мощность сигнала при отражении от противоположной плоскости исследуемой детали снижается. Метод построен именно на этом принципе. В реализации он прост, в двустороннем доступе нет необходимости. Практика показывает, что технология оптимальна для фиксации дефектов, сконцентрированных в корневой области шва, позволяет оценить правильность соединения элементов арматуры, формирующих силовой каркас железобетонного изделия, здания.

Алгоритм работы

Чтобы получить точные результаты, при проведении ультразвукового исследования сварного шва нужно придерживаться определенных инструкций и алгоритмов. Выглядят они следующим образом:

- Удаление загрязнений, окалины, коррозии, краски и других покрытий, с области сварного соединения. Конкретные габариты данной области закреплены в ГОСТ Р 55724-2013.

- Нанесение на поверхность масла, моторного, турбинного, силиконового геля с добавками, исключающими появление ржавчины, или подобного состава. Смысл операции – формирование контактной зоны между датчиком и плоскостью, создание среды, оптимально подходящей для распространения ультразвука.

- Настройка оборудования. Нужно обозначить толщину шва, уровень чувствительности и другие параметры. Универсальных алгоритмов нет, специалист действует, руководствуясь спецификой конкретной ситуации, знаниями и опытом.

- Перемещение щупа по диагонали для обнаружения дефектов. Расположены они в местах, где выраженность сигнала максимальна. По специфике отражения специалист определяет глубину, конфигурацию, выраженность повреждения.

Области применения

УЗК – метод, подходящий для всех областей, где распространены сварные соединения. Например, в строительстве он позволяет обнаружить повреждения в швах, соединяющих элементы и детали на основе не только металла, но и других материалов, полимеров, композитов.

Технология является неразрушающей, что делает ее идеальной для трубопроводных систем независимо от назначения, от бытовых водопроводов и канализаций до магистральных нефтепроводов. С высокой точностью обнаружить повреждения удастся даже без временного вывода инженерного комплекса из эксплуатации, ограничения пропускной способности.

Фиксируемые дефекты

Ультразвуковая диагностика позволяет обнаружить множество дефектов. Наибольшую опасность для целостности, прочности, жесткости сварного шва представляют трещины и непровары. Специалисту удастся найти дефекты независимо от глубины, размеров и направления, определить, насколько они сказываются на прочностных параметрах, допустимо ли дальнейшее использование конструкции без ремонта. Также уверенно обнаруживается следующее:

- Пустоты, как выраженные, так и небольшие, вплоть до пор.

- Свищи.

- Провисания, отслоения металла, часто образующиеся в нижней части шва под действием гравитации.

- Несоответствия размеров и геометрии шва нормативным требованиям.

- Области, в которых химический состав металла не соответствует требованиям, негативно сказывается на эксплуатационных характеристиках.

Подведение итогов

Популярность ультразвукового исследования неудивительна. Провести его можно не только в лабораторных, но и в “полевых” условиях, непосредственно на объекте, будь то трубопровод, здание, инженерное сооружение или система. Допустим анализ сварного шва на различных металлах, от алюминия до чугуна, а также на пластиках и композитах – тип материала не сказывается на точности.

Условным недостатком можно считать необходимость в специальном оборудовании и привлечении квалифицированных специалистов, знания которых необходимы для подготовки отчета, точного обнаружения дефектов.