Сварные швы, формирующиеся при сопряжении деталей и элементов, должны быть максимально прочными, устойчивыми к механическим, атмосферным, термическим нагрузкам. Это основа безопасности, устойчивости конструкции.

Специалисты уделяют большое внимание контролю качества. Наиболее распространенные технологии – ультразвуковая и рентгенографическая. В чем их особенности? Как определить способ, на 100% соответствующий специфике конкретной ситуации?

Обнаруживаемые дефекты

Согласно ГОСТ 3242-79 методы контроля делятся на два класса: разрушающие и неразрушающие. Первые – проводятся в лаборатории, предполагают разрыв шва на специальной установке с фиксацией усилия, приведшего к разрушению. Вторые способы допускают проверку как в лабораторных, так и в “полевых” условиях, не сопряжены с разрушением конструкции. Указанные преимущества обеспечивают их популярность.

Все способы неразрушающего контроля, в том числе рентгенографический и ультразвуковой, должны уверенно фиксировать дефекты, закрепленные в ГОСТ Р ИСО 6520-1-2012. Выглядят они так:

- Трещины. Различны по габаритам, вплоть до микроскопических, направлению, располагаются поперечно, продольно, радиально.

- Внутренние полости, поверхностные кратеры.

- Посторонние включения шлаков, флюса и других твердых фракций.

- Непровары. Области шва, не обеспечивающие достаточно прочной механической связи между стыкуемыми элементами.

- Геометрические отклонения. Небольшие неровности шва допустимы, выраженные – под запретом, негативно сказываются на прочности.

Особенности ультразвукового контроля

Технология построена на высокочастотных акустических колебаниях. Они проникают в структуру шва, свободно распространяются при ее монолитности и однородности, отражаются – при наличии посторонних включений, трещин и пустот. Датчик улавливает отклонения, фиксирует их выраженность и специфику, что позволяет оператору сделать точные выводы о характере повреждений, состоянии соединительной области.

Классификация

УЗК представлен следующими типами:

- Эхо-импульсный. Датчик посылает ультразвуковой сигнал, фиксирует отраженную волну. При отсутствии дефектов нет и отражений, при наличии – они дифференцируются по характеру, выраженности.

- Теневой. Используются два датчика по противоположным сторонам шва. Если генерированная первым модулем волна не дошла до второго, можно сделать выводы о дефектной “теневой” области.

- Велосиметрический. Применяется для структур из композитов и полимеров. В дефектных зонах шва скорость колебаний резко снижается, что и улавливает прибор.

- Дельта-методика. Предполагает воздействие на деталь направленного луча. Степень отражения показывает выраженность дефектов.

Области применения

Ультразвуковой метод универсален, подходит для различных строительных, промышленных, хозяйственных отраслей. С его помощью можно обнаружить повреждения сварных швов трубопроводов, напорных и безнапорных, вне зависимости от специфики рабочей среды, рельсовых путей, резервуаров, вне зависимости от содержимого, металлокаркасов, печей и других конструкций.

УЗК – неразрушающий метод, что позволяет проводить диагностику без отключения инженерной системы. Это особенно важно для ответственных трубопроводов, транспортных магистралей, даже временная остановка которых нежелательна или недопустима.

Преимущества и недостатки

Достоинства ультразвукового метода выглядят следующим образом:

- Безопасность, безвредность для оператора дефектоскопа и других лиц, участвующих в процессе, находящихся рядом с исследуемой деталью.

- Невысокая цена.

- Оперативность получения результатов, на основе которых специалисты могут сделать точные выводы, понять, в каком состоянии находится сварной шов, допустима ли дальнейшая эксплуатация конструкции, изделия.

- Возможность применения в “полевых” условиях, дефектоскопы представлены, в том числе, портативными моделями.

- Универсальность, способность уверенно обнаружить различные недочеты, от крупных трещин до маленьких свищей и даже очагов коррозии.

Характерны для УЗК и некоторые недостатки. Например, он требует тщательной подготовки обследуемой зоны. Она должна быть чистой, обработанной маслом или подобным составом, улучшающим прохождение ультразвука. Также возникают проблемы при обследовании материалов с крупнозернистой структурой, например, чугуна или аустенита. Связаны они с дроблением волны. Сложности характерны и для обследования швов, соединяющих разнородные материалы. На стыке плотностей возникают искажения и отражения волн.

Особенности радиографического контроля

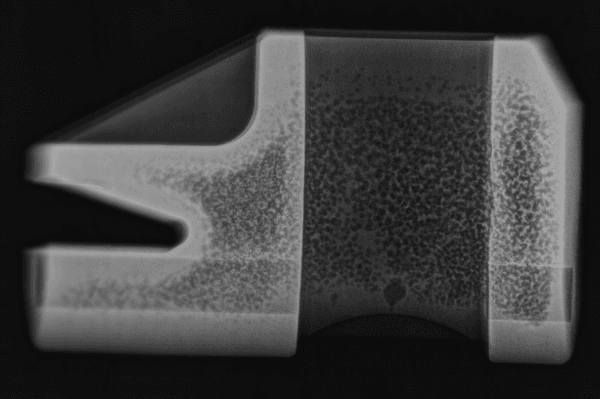

В радиографическом контроле используется рентгеновское излучение, проникающее через металлическую структуру, частично поглощающееся включениями, плотность которых отличается от основы. Основные нормативно-технические акты, регламентирующие метод, описывающее его особенности — ГОСТ 7512 — 82, ГОСТ Р 50.05.07-2018, ГОСТ ISO 17636-1-2017 и ГОСТ ISO 17636-2-2017.

Принцип достаточно прост. На одной стороне располагается источник излучения, на другой – чувствительный элемент. Элемент улавливает рентгеновские лучи, формирует изображение, на котором хорошо заметны пятна, оттенок которых темнее или светлее основного “тела” исследуемой детали. Эти пятна – дефекты.

Области применения

Рентгеновское исследование считается более точным, неудивительно, что диагностические аппараты, использующие указанный принцип, встречаются даже в медицинских центрах. Оно востребовано также в самых ответственных производственных отраслях, авиационной, аэрокосмической, оборонной, энергетической, где действуют особо жесткие стандарты, исключающие даже небольшие изъяны в сварных соединениях.

Сравнение

Ультразвуковой и радиографический контроль – самостоятельные методики, каждая из которых обладает уникальными особенностями, достоинствами и недостатками. При подборе следует исходить из специфики работы, характеристик исследуемого материала. Разница хорошо заметна на следующих примерах:

- Тип дефекта. Ультразвук уверенно обнаруживает плоскостные повреждения, трещины или расслоения, рентген – объемные, свищи или пустоты, в том числе пограничные, расположенные на стыках материалов, различных по плотности.

- Внешние условия. В дождливую, снежную, морозную или жаркую погоду ультразвуковое исследование зачастую не дает точных результатов, они сильно искажены сложными условиями. Рентген устойчив к ним.

- Толщина шва. Важнейший параметр. В соответствии с положениями ГОСТ 7512-82, радиографию можно использовать для толщин от 1 до 400 миллиметров. При этом точность исследования падает с увеличением показателя. Ультразвук хорошо зарекомендовал себя при значениях от 0.4 миллиметров до нескольких метров, но требует точной настройки, использования чувствительных датчиков, улавливающих затухающие колебания.

- Материалы. Ультразвук слабо совместим с аустенитом, чугуном и другими материалами, для структуры которых характерна крупная зернистость. Она рассеивает, дробит акустическую волну. Предпочтительным является радиографическое исследование.

Подведение итогов

Чтобы получить максимально точные результаты при проведении исследования сварного шва, нужно не просто использовать технологичное оборудование, но грамотно выбрать метод. Лучше привлечь к выполнению задачи профессионалов, понимающих специфику указанных методов, уверенно ориентирующихся в нормативно-технической документации. Они подберут решение, на 100% соответствующее ситуации, выполнят работу грамотно, оперативно.